Conheça a máquina que salvou a Lei de Moore e custou mais de R$ 50 bi

Empresa holandesa ASML gastou US$ 9 bilhões e 17 anos desenvolvendo uma maneira de continuar fabricando chips de computador mais densos

Patrick Whelan espia pela placa de sua roupa de coelho de sala limpa para ver como as coisas estão indo.

Diante dele está um pedaço de vidro brilhante, aproximadamente do tamanho de uma torradeira, que é esculpido com tantas seções escavadas para reduzir seu peso que parece um totem estranho. A equipe de Whelan o está colando em uma grande peça de alumínio do tamanho de uma mesa de centro. Tanto o metal quanto o vidro são assustadoramente lisos, tendo sido polidos por semanas para remover pequenas imperfeições. Nas próximas 24 horas, conforme a cola se solidifica, os trabalhadores irão monitorar neuroticamente a posição do vidro e do metal para garantir que eles se fundam da maneira correta.

“Eles serão colocados juntos com precisão de mícrons”, Whelan me disse, apontando para o aparelho.

Um técnico próximo se preocupa por estar perto demais e grita: Afaste-se!

“Eu não estou tocando! Eu não estou tocando! ” Whelan diz, rindo.

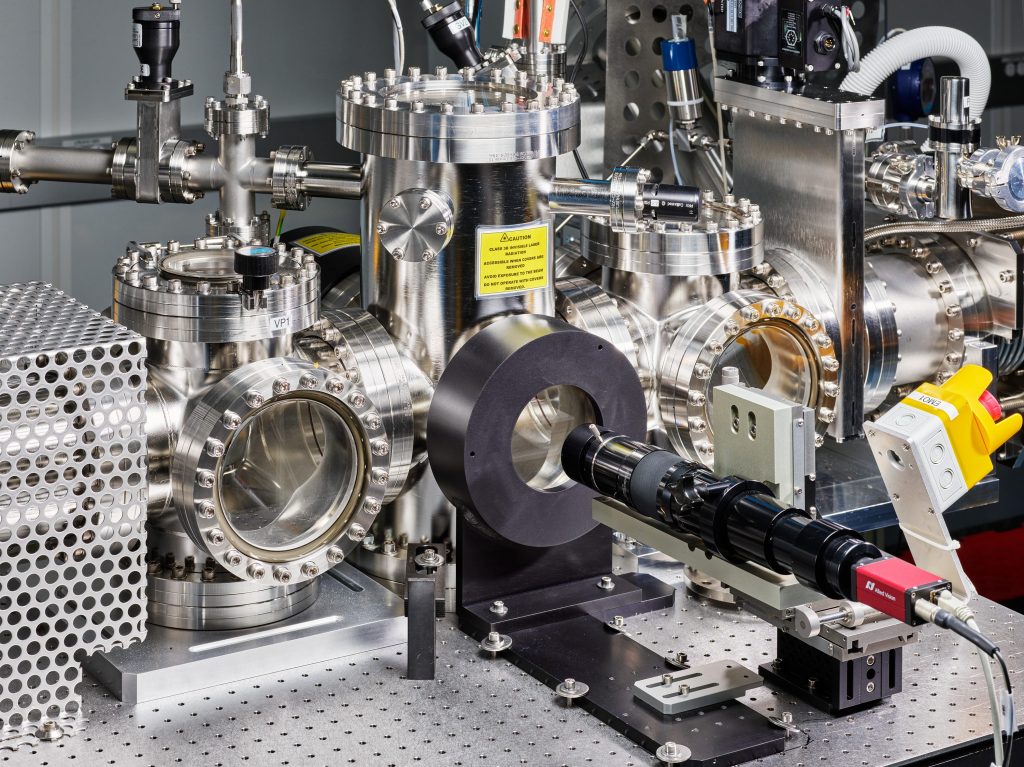

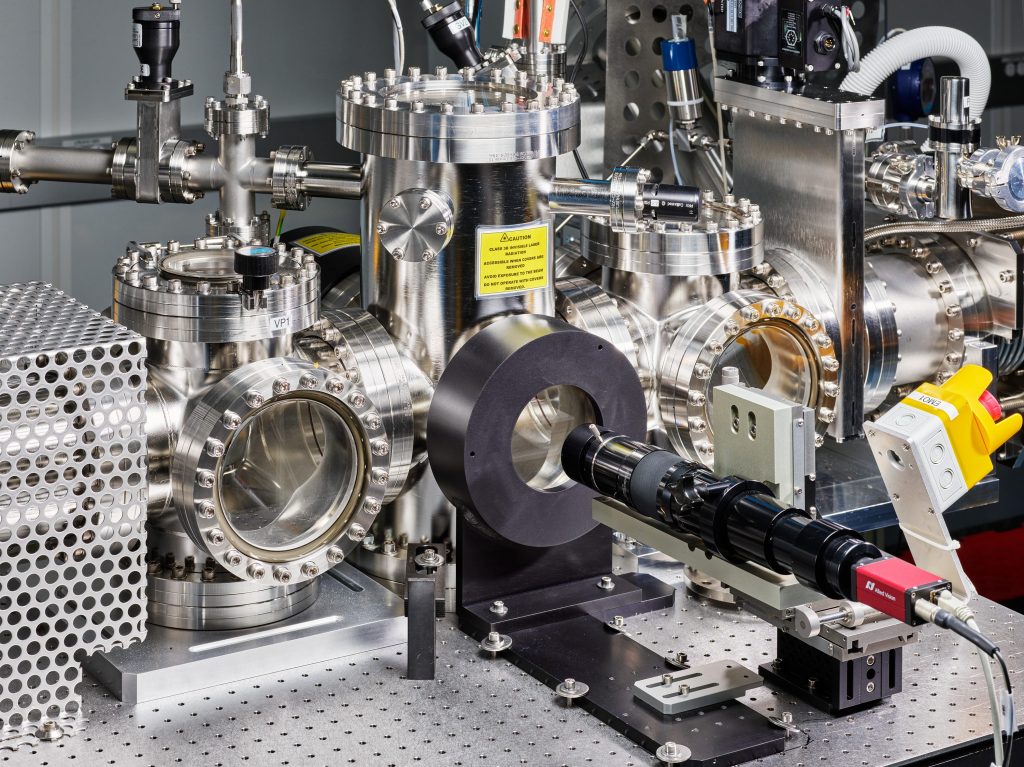

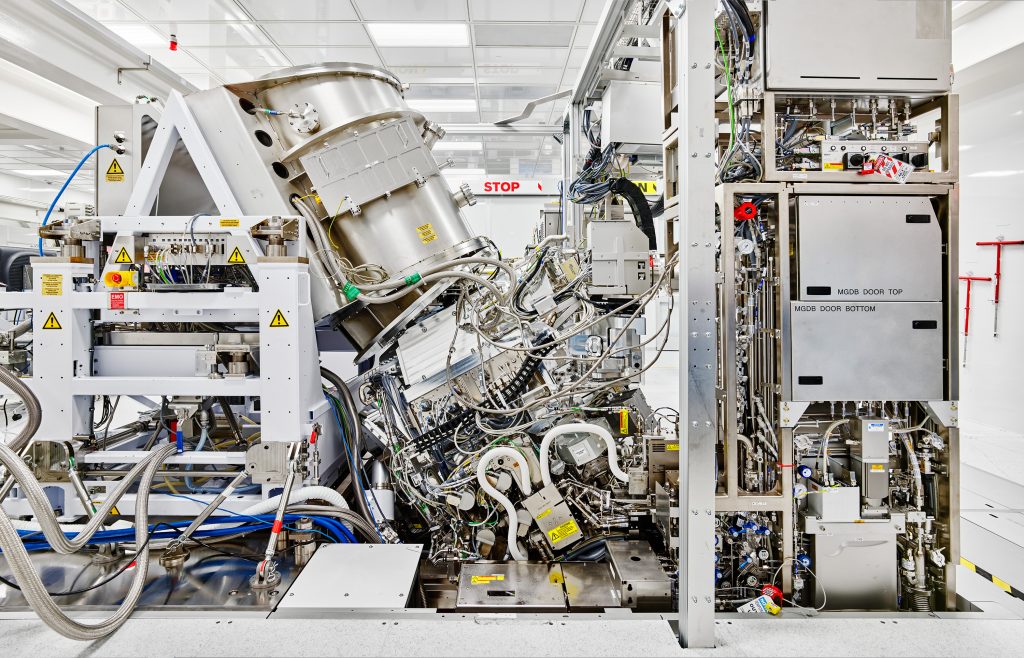

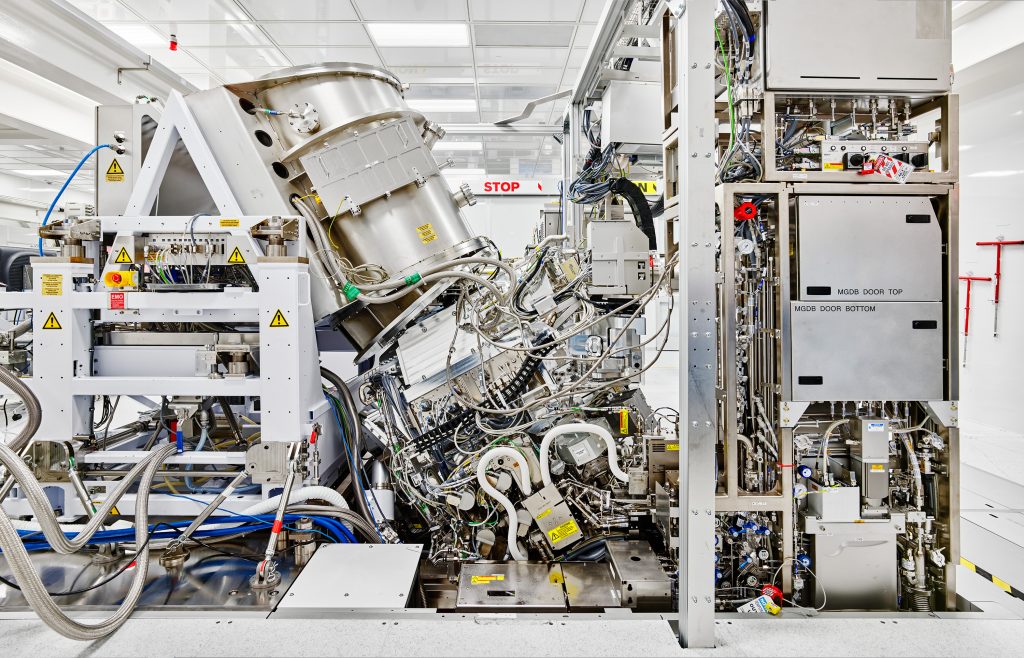

A precisão é um negócio sério aqui. Estou em Wilton, Connecticut, em uma sala limpa da empresa holandesa ASML, que fabrica a máquina mais sofisticada do mundo para litografia – um processo crucial usado para criar os transistores, fios e outros componentes essenciais dos microchips. É um dispositivo cobiçado, com modelos que custam até US $ 180 milhões, que é usado para fazer recursos de microchip tão pequenos quanto 13 nanômetros em um clipe rápido. Esse nível de precisão é crucial se você é Intel ou TSMC e deseja fabricar os processadores de computador de última geração mais rápidos do mundo. A máquina final, montada na sede da ASML na Holanda, é do tamanho de um pequeno ônibus e preenchida com 100.000 minúsculos mecanismos coordenados, incluindo um sistema que gera um comprimento de onda específico de luz ultravioleta de alta energia explodindo gotas derretidas de estanho com um laser 50.000 vezes por segundo. São necessários quatro 747s para enviar um a um cliente.

“É uma tecnologia muito difícil – em termos de complexidade, provavelmente está na categoria do Projeto Manhattan”, diz Sam Sivakumar, diretor de litografia da Intel.

Aqui em Wilton, o módulo de vidro e metal que Whelan e sua equipe estão construindo é particularmente crítico. Ele carregará os padrões necessários para fazer um microchip e zunirá para frente e para trás enquanto a máquina o projeta com luz ultravioleta extrema (EUV), iluminando diferentes partes do padrão do chip. A luz irá então refletir para baixo para uma placa de silício do tamanho de um prato, queimando o padrão no lugar.

Whelan caminha até um monitor de vídeo que mostra uma dessas engenhocas de metal de vidro zunindo para frente e para trás enquanto é testada. Ele pesa 30 quilos, mas se move como um borrão.

“Isso está acelerando mais rápido do que um caça a jato”, diz Whelan, com a barba aparada e os óculos obscurecidos pelo equipamento. “Se houver algo solto, ele se despedaçará.” Além do mais, diz ele, o aparelho tem que parar em um ponto do tamanho de um nanômetro – “para que você tenha uma das coisas mais rápidas da Terra se estabelecendo no menor ponto de qualquer coisa”.

Esta combinação de velocidade e precisão é a chave para acompanhar a Lei de Moore – a observação de que o número de transistores amontoados em um microchip dobra aproximadamente a cada dois anos conforme os componentes se tornam cada vez menores, tornando os chips mais baratos e mais poderosos. Quanto mais apertado você embala os transistores, mais rápido os sinais elétricos podem passar pelo chip. Desde os anos 60, os fabricantes de chips encolheram os componentes mudando, a cada década ou mais, para uma nova forma de luz com um comprimento de onda menor. Mas no final dos anos 90, os fabricantes estavam presos à luz de 193 nanômetros – e eles estavam debatendo acaloradamente o que fazer a seguir. A situação foi ficando cada vez mais terrível. Os fabricantes de chips tiveram que usar técnicas e designs cada vez mais complexos para manter a Lei de Moore funcionando, mas conseguiram prolongar outras duas décadas de desempenho crescente.

Então, em 2017, a ASML revelou sua máquina EUV pronta para produção, que usa luz com um comprimento de onda de apenas 13,5 nanômetros. Com um comprimento de onda tão curto, os fabricantes de chips poderiam embalar transistores com mais densidade do que nunca. As CPUs podem processar números mais rápido, usar menos energia ou apenas ficar menores. As primeiras gerações de chips com pequenos recursos de EUV já estão trabalhando para grandes empresas como Google e Amazon, melhorando a tradução de idiomas, resultados de pesquisas, reconhecimento de fotos e até mesmo IA que, como o GPT-3, fala e escreve com uma pessoa estranhamente qualidade. A revolução EUV também está atingindo os consumidores diários, uma vez que as máquinas ASML estão sendo usadas para fazer chips para produtos, incluindo alguns smartphones e Macs da Apple, processadores AMD e o telefone Note10 + da Samsung. À medida que as máquinas EUV se tornam mais comuns, isso aumentará o desempenho e reduzirá as demandas de energia em cada vez mais dispositivos do dia a dia. A tecnologia EUV também permite designs mais simples, o que permite que os fabricantes de chips movam-se com mais rapidez e produzam mais chips por wafer, resultando em economia de custos que pode ser repassada aos consumidores.

O sucesso da litografia EUV estava longe de ser garantido. A luz é tão diabolicamente difícil de manipular que durante anos os especialistas previram que o ASML nunca a descobriria. Na verdade, as rivais da ASML, Canon e Nikon, desistiram de tentar anos atrás. Portanto, a ASML agora tem uma vaga no mercado: se você deseja criar os processadores mais modernos, você precisa de uma de suas máquinas. ASML fabrica apenas 55 deles por ano, e eles vendem rapidamente para os gigantes de chips da indústria; atualmente mais de 100 estão instalados.

“A Lei de Moore está basicamente caindo aos pedaços e, sem essa máquina, ela se foi”, diz Wayne Lam, diretor de pesquisa da CCS Insight. “Você realmente não pode fazer nenhum processador de ponta sem EUV.”

É extremamente raro para uma única empresa possuir o monopólio de uma parte tão importante da produção de microchip. Ainda mais surpreendente é o trabalho árduo: a ASML consumiu US $ 9 bilhões em P&D e 17 anos de pesquisa, uma onda ininterrupta de experimentação, ajustes e descobertas “aha”. EUV está aqui agora – está funcionando. Mas o esforço e o tempo necessários para que isso acontecesse – e sua entrada tardia em cena – levanta algumas questões inevitáveis. Por quanto tempo a EUV será capaz de manter a Lei de Moore em vigor? E o que vai acontecer a seguir?

CHRISTOPHER PAYNE

Quando Jos Benschop se juntou à ASML em 1997, ele saiu de uma longa temporada com Phillips e desembarcou em uma indústria de chips preocupada com seu futuro. Durante décadas, os engenheiros na fabricação de chips dominaram a arte da litografia. O conceito é simples. Você projeta os componentes de um chip – seus fios e semicondutores – e então os grava em uma série de “máscaras”, da mesma forma que você faz um estêncil para colocar um padrão em uma camiseta. Em seguida, você coloca cada máscara sobre uma pastilha de silício e ilumina através dela (aproximadamente o equivalente a borrifar tinta sobre o estêncil). A luz endurece o “resist”, uma camada química na superfície do wafer; em seguida, outros produtos químicos gravam esse padrão no silício. Nos anos 60, os fabricantes de chips usavam luz visível para este processo, com um comprimento de onda tão pequeno quanto 400 nanômetros. Em seguida, eles mudaram para a luz ultravioleta, a 248 nm, e gradualmente a reduziram para 193 nm – o que muitas vezes é chamado de UV profundo. Cada mudança comprou-lhes uma extensão de vários anos da Lei de Moore.

Mas, no final dos anos 90, eles focaram os raios ultravioleta profundos da maneira mais estreita que podiam e não tinham certeza de como diminuir o tamanho. Parecia que uma nova fonte de luz era necessária. Na época, a ASML era uma pequena empresa de 300 pessoas que vendia com sucesso suas ferramentas de litografia UV profunda. Mas para se manterem relevantes, eles perceberam, eles precisariam fazer uma pesquisa e desenvolvimento sério.

Benschop – um executivo alto e anguloso com modos exuberantes mas irônicos – foi contratado como o primeiro funcionário de pesquisa. Ele começou a ir a grandes conferências, realizadas duas vezes por ano, nas quais pensadores profundos de grandes empresas de chips e agências governamentais acariciavam o queixo e discutiam sobre que tipo de luz usar a seguir.

“Qual seria a próxima criança do quarteirão?” foi como Benschop colocou quando falamos no Zoom no verão passado. Os especialistas ponderaram várias opções, todas com enormes problemas. Uma ideia era usar um spray de íons para desenhar padrões em chips; isso funcionaria, mas ninguém conseguia descobrir como fazer isso rapidamente em grande escala. O mesmo acontecia com o disparo de feixes de elétrons. Alguns defendiam o uso de raios-x, que têm um comprimento de onda minúsculo, mas eles próprios enfrentavam desafios. A ideia final era ultravioleta extrema, com um comprimento de onda que pode chegar a 13,5 nanômetros – muito próximo aos raios-x. Parecia bom.

O problema era que o EUV exigiria uma forma inteiramente nova de máquina de litografia. Os existentes usavam lentes de vidro tradicionais para focar a luz no wafer. Mas a luz EUV é absorvida pelo vidro; ele para de repente. Se você quisesse focalizá-lo, teria que desenvolver espelhos curvos como os usados em telescópios espaciais. Pior ainda, o EUV é absorvido pelo ar, então você precisa tornar o interior de sua máquina um vácuo perfeitamente selado. E você precisaria gerar luz EUV de maneira confiável; ninguém tinha certeza de como fazer isso.

A Intel havia consertado a ideia, assim como o Departamento de Energia dos Estados Unidos. Mas esses eram principalmente experimentos de laboratório. Para criar uma máquina de litografia de fabricação de chips viável, você precisa desenvolver técnicas confiáveis que possam funcionar rapidamente e produzir chips em massa.

Após três anos de reflexão, em 2000 a ASML decidiu apostar na empresa e tentar dominar o EUV. Eles eram uma empresa pequena, mas se conseguissem, eles se tornariam um gigante.

Havia tantos problemas de engenharia para resolver que, como lembra Benschop, “não tínhamos o ímpeto de fazer isso sozinhos”. Então, os executivos da ASML começaram a chamar as empresas que haviam feito componentes para suas máquinas existentes. Uma ligação foi para a Zeiss, empresa de ótica alemã que há anos fabricava lentes de vidro para ASML.

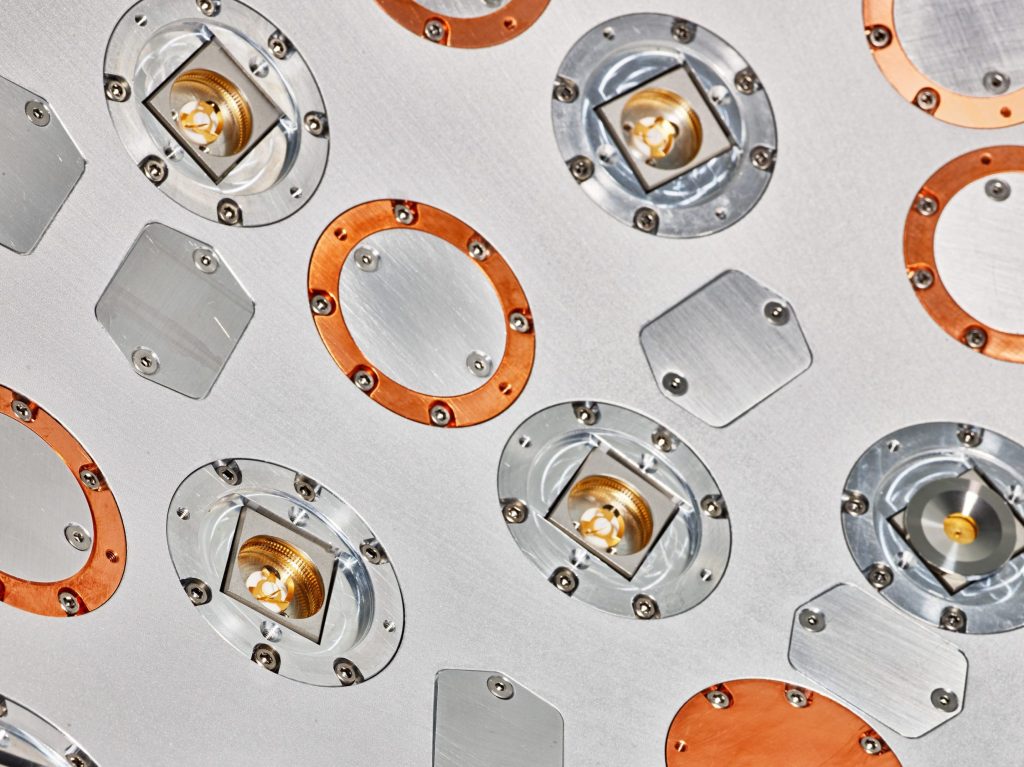

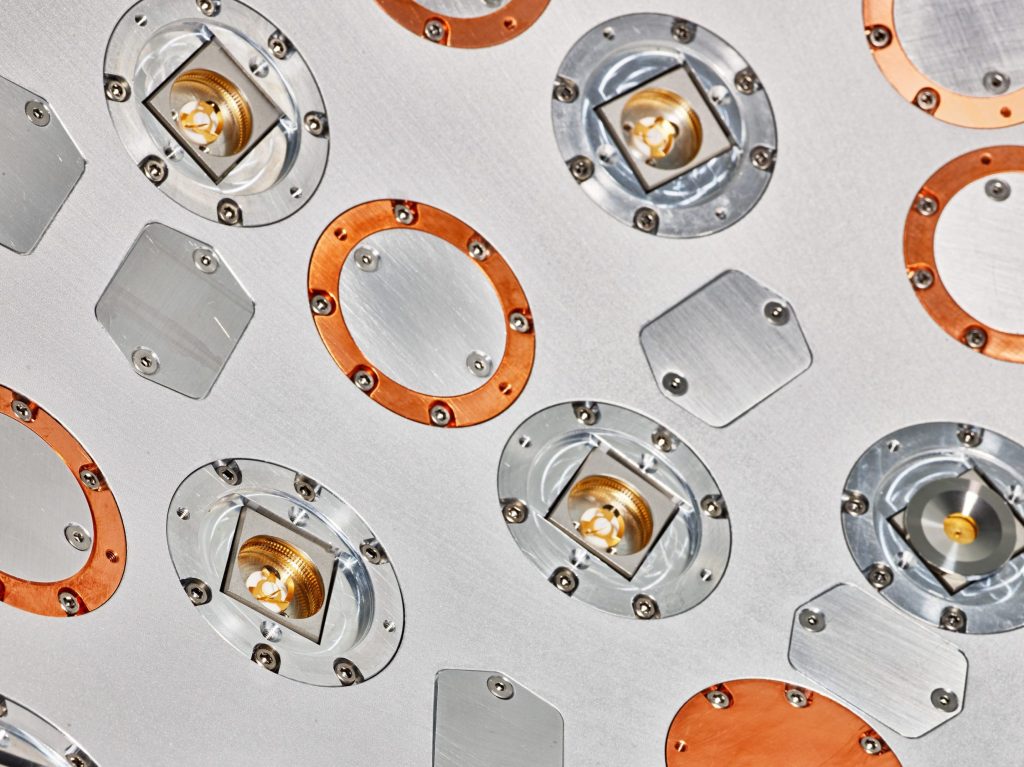

Os engenheiros da Zeiss tinham experiência com EUV – incluindo a fabricação de lentes e espelhos extremamente precisos para telescópios de raios-x. O truque era revestir a superfície dos espelhos EUV com camadas alternadas de silício e molibdênio, cada uma com apenas alguns nanômetros de espessura. Juntos, eles produzem um padrão que reflete até 70% da luz EUV que o atinge.

O problema estava em como poli-los. A máquina acabaria precisando de 11 espelhos para refletir a luz EUV e focalizá-la no chip, mais ou menos como 11 jogadores de pingue-pongue quicando uma bola de um para outro em direção a um alvo. Como o objetivo era gravar os componentes do chip medidos em nanômetros, cada espelho tinha que ser extremamente suave. A menor falha enviaria fótons EUV para o caminho errado.

Para dar uma ideia de escala, se você pegasse o espelho do banheiro e o ampliasse até o tamanho da Alemanha, ele teria saliências de cerca de cinco metros de altura. Ampliado para o mesmo tamanho, o espelho EUV mais liso que os engenheiros da Zeiss já haviam feito – para telescópios espaciais – teria saliências de apenas dois centímetros de altura. Esses espelhos para ASML teriam que ser ordens de magnitude mais suaves: se fossem do tamanho da Alemanha, suas maiores imperfeições poderiam ter menos de um milímetro de altura. “Esses são realmente os espelhos mais precisos do mundo”, diz Peter Kürz, que é responsável pelo desenvolvimento da próxima geração de óticas EUV na Zeiss.

Uma grande parte do trabalho de Zeiss seria inspecionar os espelhos para procurar imperfeições e, em seguida, usar um feixe de íons para derrubar moléculas individuais, suavizando gradualmente a superfície ao longo de meses e meses de trabalho.

Enquanto a Zeiss desenvolvia os espelhos, Benschop e outros fornecedores ASML trabalhavam em seu outro grande desafio: como criar uma fonte de luz que produzisse um fluxo constante de EUV.

Isso os assombraria por anos.

Para gerar EUV, você precisa criar um plasma, uma fase delicada da matéria que existe apenas em temperaturas extremamente altas. Após os primeiros experimentos de lítio com pulsos de laser para produzir luz EUV, eles mudaram para o estanho, que produziu explosões maiores.

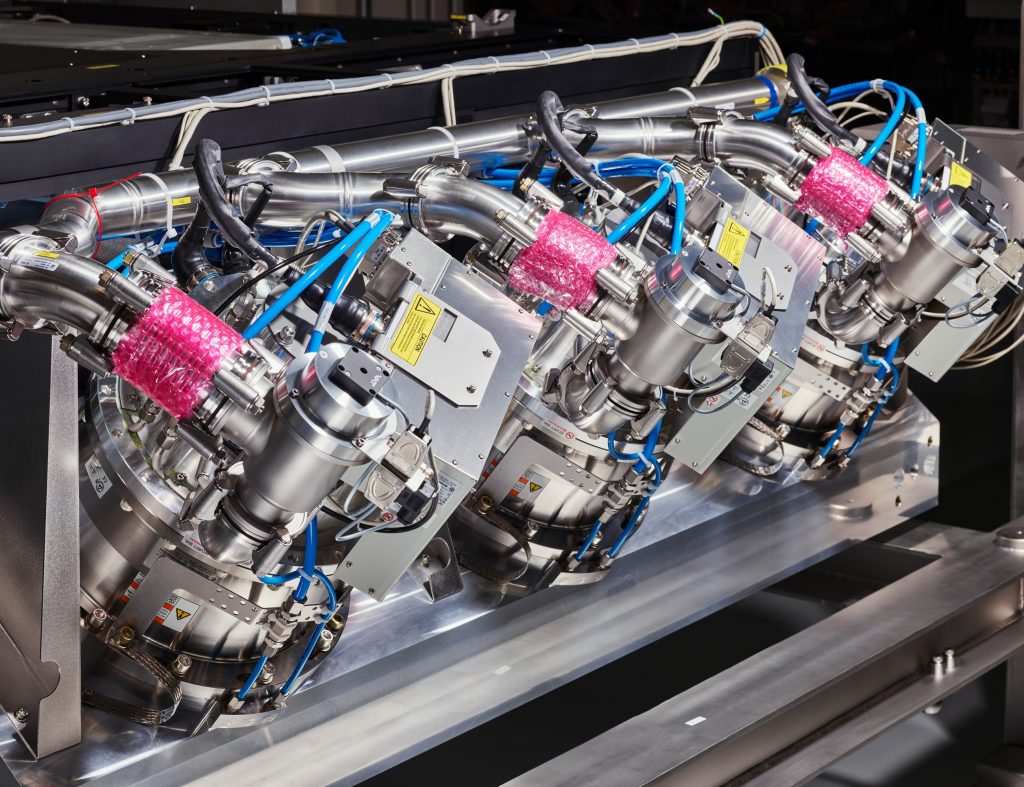

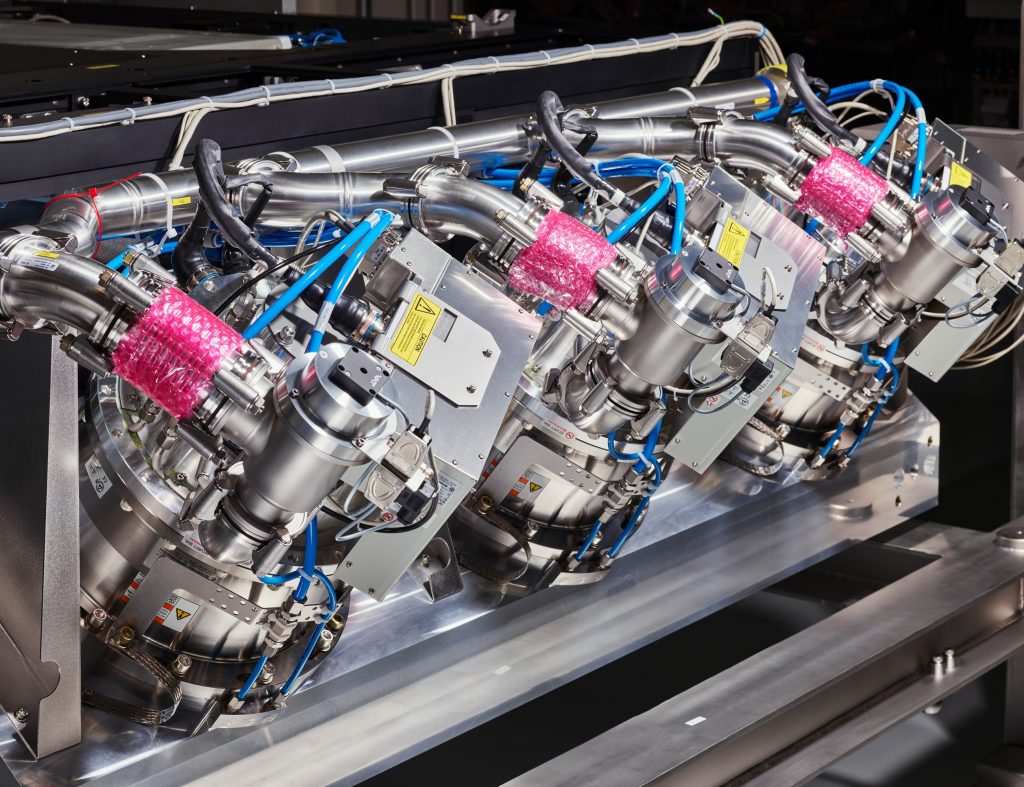

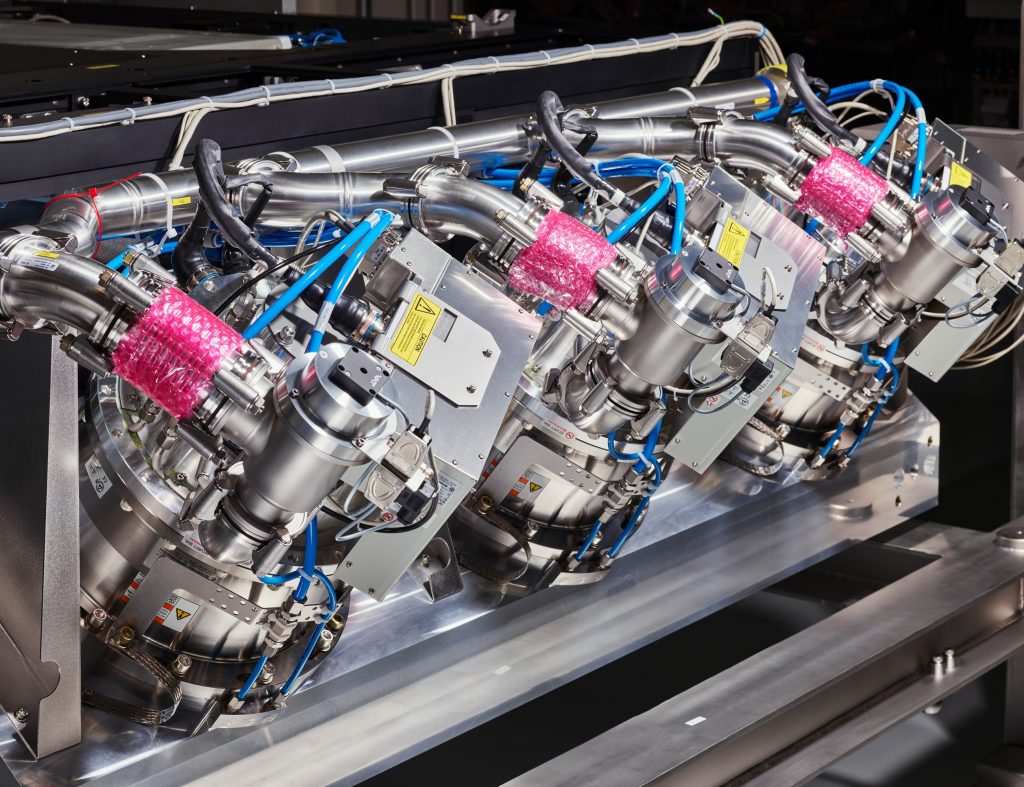

No início dos anos 2000, trabalhando com a empresa Cymer de San Diego e a empresa de laser alemã Trumpf, a ASML havia construído uma espécie de engenhoca Rube Goldberg. Há um recipiente aquecido que mantém o estanho no estado líquido. Ele alimenta um bico que lança uma gota de estanho derretido – “um terço do diâmetro de um cabelo humano”, diz Danny Brown, o vice-presidente de desenvolvimento técnico australiano da empresa – para a parte inferior da máquina, câmera sistemas monitorando seu progresso. Quando atinge o centro da câmara de produção de luz, um pulso de laser atinge a gota de estanho. Imolado em uma explosão que atinge uma temperatura de cerca de 500.000 K, o estanho produz um plasma que brilha com luz EUV. O mecanismo repete esse processo, atirando e destruindo gotículas de estanho, 50.000 vezes por segundo.

“Não é simples, vamos colocar dessa forma”, diz Brown secamente.

Embora agora pudessem gerar luz EUV, Brown e sua equipe descobriram rapidamente novos problemas. Os íons das explosões de estanho obstruíam a ótica. Para limpar as coisas, eles perceberam, eles poderiam bombear hidrogênio para a câmara de luz, onde reagiria com os íons de estanho e ajudaria a retirá-los.

Mas eles estavam ficando rapidamente atrasados. Benschop havia inicialmente previsto que eles teriam máquinas EUV “em volume” em 2006. Na realidade, naquele ano eles haviam produzido apenas dois protótipos. Os protótipos funcionaram, gravando padrões com mais precisão do que qualquer máquina de litografia da história. Mas eles eram dolorosamente lentos. A fonte de luz ainda era muito fraca. Na litografia, todo fóton é importante; quanto mais densamente você pode gerá-los, mais rápido você pode colocar um padrão no silício.

Enquanto isso, a máquina crescia para dimensões incrivelmente complexas. Continha braços de robô movendo wafers, motores que aceleravam o retículo – aquele grande pedaço de vidro que mantém o padrão – para 32 vezes a gravidade da Terra e totalmente 100.000 peças, 3.000 cabos, 40.000 parafusos e dois quilômetros de mangueiras. Pior, tudo estava interligado: faça uma parte funcionar, e isso criaria um problema em outro lugar. Descobriu-se, por exemplo, que o calor da luz EUV alterou microscopicamente as dimensões dos espelhos. Isso forçou a Zeiss e a ASML a desenvolver sensores que detectariam qualquer mudança, acionando um software que mudaria as posições dos espelhos usando atuadores de precisão.

“Conforme corrigíamos um problema, passamos para o próximo”, diz Benschop. “Cada montanha que você escalou, você viu a próxima montanha que era ainda mais alta.”

Muitos observadores na indústria de microchip, observando o ASML atrasar-se repetidamente, perceberam que fracassariam.

CHRISTOPHER PAYNE

“Noventa e cinco por cento do dinheiro inteligente pensava que não havia maneira de o EUV funcionar”, diz C.J. Muse, analista da indústria de semicondutores da Evercore.

Enquanto a ASML avançava no EUV, ela e o resto da indústria estavam realizando truques cada vez mais elaborados para estender o desempenho da luz ultravioleta profunda tanto quanto possível, para incluir mais transistores em chips. Uma técnica, chamada de “imersão”, envolvia colocar uma camada de água sobre o chip, que refratava a luz que entrava e permitia que ela fosse focada em um padrão mais compacto.

Os engenheiros de litografia também desenvolveram uma técnica para padronizar e esculpir em uma camada de chip várias vezes – o que é conhecido como “padronização múltipla” – para produzir detalhes mais finos. Juntas, essas abordagens reduziram os componentes do chip para 20 nanômetros.

Mas essas inovações excêntricas também tornaram o processo de fabricação de chips muito mais complexo. A imersão exigia o gerenciamento da presença de água no delicado processo de litografia, o que não é uma tarefa fácil. E os projetistas de chips acharam oneroso alterar seus projetos para trabalhar com padrões múltiplos. Deep UV estava perdendo o vapor – e todos sabiam disso.

Em meados da década de 2010, porém, começou a parecer que a EUV finalmente poderia vir em seu socorro. Brown e sua equipe mergulharam na literatura científica, procurando maneiras de obter mais de cada gota de estanho. Como um ex-pesquisador universitário que estudou física do plasma, ele era conhecido dentro da ASML por levantar questões científicas de ponta aguda; o CTO, brincando, deu a ele uma placa com as palavras “Scientifically Accurate But Practically Useless”.

Desta vez, porém, mergulhar na literatura científica valeu a pena. Ele sugeriu o conceito de acertar cada gota de estanho com o laser duas vezes. Uma primeira explosão achataria a gota em uma forma de panqueca, o que permitiu uma segunda explosão – milionésimos de segundo depois – para produzir muito mais EUV. A equipe de Brown desenvolveu uma maneira de fazer isso em grande escala.

Outras descobertas aconteceram por acaso feliz. À medida que sua capacidade de imolar o estanho melhorou, o processo produziu mais detritos do que o hidrogênio poderia limpar. O desempenho do espelho era degradante. Então, um dia, eles notaram algo engraçado: os espelhos não degradaram tão rapidamente depois que a máquina foi aberta para manutenção. No final das contas, o oxigênio do ar que entrou ajudou a reverter a contaminação. A ASML incluiu a adição ocasional de pequenas quantidades de oxigênio no design.

Em meados de 2017, a empresa finalmente teve uma demonstração de trabalho que gravou chips em um ritmo amigável para a indústria – 125 wafers por hora. De seu escritório em San Diego, Brown assistiu à demonstração na Holanda. Ele estava exultante; ele vestiu uma camisa havaiana, proclamando que finalmente poderia sair de férias.

“Essa coisa era como zzzt zzzt zzzt zzzt”, lembra ele, imitando a velocidade do retículo girando e o braço robótico deslizando em um novo wafer a cada 30 segundos. “Foi o último dominó a dizer basicamente:‘ Sim, a litografia EUV vai acontecer. ’”

Naquele ano, a ASML começou finalmente a enviar máquinas que revolucionariam a fabricação de chips. Assim que o mercado percebeu que a ASML detinha o monopólio das ferramentas de ponta, seu estoque começou a disparar, chegando a US $ 549 e tornando a capitalização de mercado da empresa quase do tamanho da Intel.

Se você é um redutor como eu, a máquina é realmente linda de se ver – uma maravilha da engenharia. Quando visitei Wilton, eles me acompanharam para ver um enorme bloco de alumínio fresado que forma a parte superior do dispositivo. Tem 2,5 metros de comprimento, 1,80 de largura e 60 centímetros de espessura. Brilhando como o chassi de uma nave espacial, ele segura o retículo de vidro e também tem bombas moleculares enormes em forma de barril montadas nele. Cada bomba contém pequenas lâminas que giram a 30.000 RPM, sugando todos os gases da máquina para produzir um vácuo dentro. “Eles realmente tiram as moléculas do gás do caminho, uma de cada vez”, Whelan me disse.

Pode-se argumentar que o principal sucesso do ASML não foi tanto na fabricação de máquinas quanto em medi-las. Quando tirei minha roupa de coelho, visitei a oficina mecânica, onde enormes pedaços de vidro estavam sendo esculpidos para a retícula. Depois que cada pedaço de vidro é moído, ele é colocado em máquinas que o alisam gradualmente por centenas de horas ao longo de várias semanas. Como me disse o gerente da oficina Guido Capolino, eles medem o vidro o tempo todo para ver quantas imperfeições estão sendo removidas, começando pelos mícrons grossos. Ele gesticulou para uma máquina de polir atrás de nós, onde pedaços de vidro giravam lentamente em cima de uma pasta de mistura úmida de polimento.

CHRISTOPHER PAYNE

“Estamos com angstroms e nanômetros para a variabilidade aqui”, disse ele. Usar vidro no retículo é crucial; não se deforma sob o calor tanto quanto o metal. Mas é terrivelmente difícil de esculpir – mais um problema que os engenheiros tiveram que resolver lentamente.

O sucesso da ASML com EUV conquistou um profundo respeito da empresa em toda a indústria de microchip. Chris Mack, um veterano de quatro décadas em litografia de chips, é atualmente o diretor de tecnologia da Fractilia, uma empresa que fabrica software para a fabricação de chips. Ele diz que a razão pela qual a ASML e seus parceiros tiveram sucesso – onde outros nem mesmo ousaram tentar – é a persistência pura e obstinada.

“Eles descascaram a cebola”, ele me disse. “Eles vão, Oh, agora eu tenho a próxima camada. E então eles puxam essa camada. E então ninguém sabe realmente se está podre no núcleo ou se vai ficar bom. Eles apenas continuam descascando. E, para seu crédito, eles simplesmente nunca desistiram. ”

Agora que eles têm a capacidade de continuar a fabricar componentes cada vez menores, grandes empresas como Intel, TSMC e Samsung podem construir chips cada vez mais rápidos e com maior economia de energia.

“Nossos designers podem respirar aliviados”, disse Sam Sivakumar da Intel. “A Lei de Moore está viva.”

À medida que mais máquinas EUV ficam online e seus custos são amortizados, a tecnologia se estenderá para um número cada vez maior de dispositivos do dia-a-dia. O único lugar que não se beneficiará com a revolução EUV – pelo menos no curto prazo – é a China.

Preocupados com o fato de a China representar uma ameaça tecnológica, as administrações Trump e Biden pressionaram com sucesso a Holanda para impedir a ASML de vender máquinas EUV para clientes locais.

A China pode simplesmente fazer seus próprios dispositivos EUV? Alguns observadores da indústria suspeitam que não. O sucesso da ASML com o EUV exigiu uma enorme colaboração com empresas localizadas em todos os lugares da Alemanha e dos EUA ao Japão (o que torna os produtos químicos essenciais para as máscaras litográficas). A China, por estar relativamente isolada, tem poucas chances por conta própria, de acordo com Will Hunt, analista do Centro de Segurança e Tecnologia Emergente da Universidade de Georgetown. “Não é possível fechar essa lacuna”, diz ele.

O que é possível, sugerem outros observadores, é que simplesmente haverá um atraso na capacidade da China de comprar máquinas EUV. Normalmente, os fabricantes de chips da China trabalham com ferramentas de última geração que estão um passo atrás do que é usado pela TSMC em Taiwan, Samsung na Coreia ou Intel nos EUA, diz C.J. Muse. Então, quando a primeira geração de máquinas EUV da ASML ficar um pouco mais velha – daqui a alguns anos – e a indústria mudar para modelos mais novos, a China pode ter permissão para comprá-los.

E, de fato, o ASML já está trabalhando em uma versão aprimorada do dispositivo. Ele será capaz de focar a luz EUV em um grau ainda mais nítido graças ao que é conhecido como uma abertura numérica mais alta, permitindo gravar componentes que podem ter menos de 10 nanômetros de largura. Esta máquina EUV de “alto NA” terá espelhos maiores, exigindo que a máquina inteira também fique maior. A Intel é atualmente o primeiro cliente de uma dessas máquinas de última geração e espera vender seus primeiros chips fabricados com elas até 2025.

Fonte: MIT